Nachdem ich jetzt die Ventilsitze angepasst habe, (Auslass Ventile vom 1,6 HF mit 34 mm und 30 Grad Sitzwinkel) die Ventile umgeschliffen sind und die neuen Ventilführungen aufgerieben sind, kann der Kopf fertiggestellt werden. Dafür habe ich mit einem Druckluft Schleifer auch die neuen Führungen noch einmal strömungstechnisch nachgearbeitet.

Hier die Zubehör Ventile - leider etwas höheres Gewicht von 58 Gramm / Ventil

Und hier die Mondial Ventile - nicht gut in der Symmetrie und Oberfläche - dafür aber nur noch 54 Gramm. Ich habe die Oberfläche innen und außen noch geglättet, poliert und dann die leichteren Mondial Ventile montiert. Das war allerdings der letzte Satz, der auf dem Markt verfügbar ist ....

Der Wunsch wäre eigentlich ein solches Kolbendach, aber leider werden die CPS Kolben hier nicht ganz korrekt gefertigt. Ich werde hier CPS noch einmal mit 2 Verbesserungsvorschlägen anschreiben - Korrekter Winkel vom Kolbendach und den Rand bis zum Dohm um 2mm verbreitern. Mal sehen ob die irgendwie reagieren. (Danke Andreas für das Bild - habe es hier einfach mal geklaut, da es einen besseren Vergleich ermöglicht, wie es eigentlich sein sollte:))

Im Bild seht ihr die fehlerhafte Geometrie grün eingezeichnet. einerseits ist bei den linken Kolben die Ansaugseite als Schräge ausgebildet, auf der rechten Seite aber die Auslass Seite. Da hat der Dreher gepennt - das hätte im Kolbenboden Winkel gefräst werden müssen.

Ich habe daher die Kolbenböden soweit wie möglich nachgearbeitet, damit die Geometrie wieder einigermaßen passt. Jetzt ist zumindest ein Überströmen besser möglich.

Alle Kolben sind angepasst und fertig bearbeitet. Jetzt werden unterschiedliche Kopfdichtungen ausprobiert, um die Verdichtung ohne Berührung zwischen Kopf und Kolben so hoch wie möglich zu halten. Leider sind die 80mm Kolben am äußeren Rand nicht soweit eingestochen, dass sie in die 77mm Kalotte des Kopfes passen. Daher habe ich eine Kopfdichtung von 1,4mm gewählt, um hier etwas mehr Luft zu haben und damit ich nicht immer Super-Plus fahren muss.

Damit die Dichtung am Feuersteg nicht durchdrückt, habe ich noch eine Alu Platte zur Verstärkung eingepasst. Dank für die vielen Hinweise von den Mitgliedern wie Claus, Ali und Andreas aus dem Lancia Forum. Ich fand den Austausch dort sehr wertvoll.

https://forum.viva-lancia.com

Um den Gasfluss möglichst wenig zu behindern habe ich auch die fertig eingepressten Ventilführungen noch etwas optimiert. Hier die Aufsicht auf eine Auslassführung

Hier die Führung von der Innenseite - die Abrundung ist hier gut zu erkennen.

Neue Schaftabdichtungen für die Ventilführungen wurden auf die Ein- und Auslassführungen aufgepresst - ich hoffe die sind fest genug. Gefühlt hätten die ein bisschen fester sitzen können. Mal sehen was passiert..

Die neuen Ventile wurden mit neuen härteren Federn sowie speziellen Grundplatten für mehr Spannung für die Innenfedern eingebaut, um auch in Verbindung mit leichteren Ventilen höhere Drehzahlen erreichen zu können.

Der Kopf ist mit neuen Kopfschrauben und neuer Kopfdichtung montiert. Danach werden die neuen Gruppe 4 Nockenwellen mit neuen Bronzelagern montiert.

Anbei die technischen Daten der Sportnockenwellen:

Gruppe 4 Profil 1352

Einlass: H 6,85 mm A103 ° Diagramm: 58 ° / 84 °

Keying P.M.S 3,50 mm

Spiel 0,20 mm Arbeitswinkel 322 °

Auslass:

H 6,85 A105 ° Diagramm: 82 ° / 52 °

Keying P.M.S 3,30 mm

Spiel 0,20 mm Arbeitswinkel 322 °

Die Steuerzeiten werden durch Einstellung des oben genannten Spiels am ersten Zylinder fein eingestellt. Die grobe Einstellung erfolgt über die Markierungen auf der Welle und der Marke am Kettenrad Lager.

Ich habe da inzwischen für Racing Wellen günstige Bezugsquellen in Italien - bei Bedarf einfach bei mir melden :)

Die Wellen sind montiert, als Nächstes wird die neue Steuerkette eingezogen. Hier ist ein Draht hilfreich, um die Kette gut einfädeln zu können.

Damit die Ketten zum Einbau des Kettenschlosses nicht herunterfallen, werden die Kettenräder ohne Einstellbolzen auf der Nockenwelle lose aufgeschraubt und mit Kabelbinder gesichert. Jetzt kann der Steuerkettenspanner entspannt, und damit die Kette mit den neuen Schloss verbunden werden. Bitte immer darauf achten, dass die Öffnung der Spange des Kettenschlosses in Laufrichtung nach hinten zeigt, damit sie nicht abgestreift werden kann.

Achtung: Bei der Montage der Kettenräder darauf achten, dass diese hinten gegen den Kopf durch z.B. ein Hartholz abgestützt werden um nicht nach hinten zu rutschen und damit die Kettenräder dann nicht von den Wellen rutschen.

Die Grobjustierung bis zur endgültigen Spannung der Kette erfolgt über die kleine Kerbe in der Welle und der Nase auf dem Lagerbock.

Bei Hochleistungsmotoren mit harten Ventilfedern geht oft der Druck des Öls im Kettenspanner beim Abstellen des heißen Motors verloren. Der Spanner hat leider auch keine Ratsche. Daher ist es sinnvoll, wenn die Kette gespannt ist in die Feder noch einen 5mm Stift einzusetzen, der das Rückstellen des Spanners auf einen mm begrenzt. Damit ist sichergestellt, das beim Rückdrehen des Motos oder der Nocken die Kette nicht durch mangelnde Kettenspannung springen kann. Danke auch an Andreas für den guten Tipp!

Die Nockenwelle wird nun gemäß Herstellerangaben (Einstellspiel auf Zylinder eins - hier Einlass 3,5mm und Auslass 3,3mm) genau auf die Position passend zum OT eingestellt. Gestartet wird mit der Einlasswelle, der Sperrstift dann entfernt und dann wird der Motor wieder auf OT gedreht. Jetzt kann der Sperrstift genau in das Raster der Nockenwelle eingesteckt - und die Schraube wieder montiert werden. Jetzt wird die Auslasswelle genau eingestellt - Hierbei darauf achten, dass hier nicht in Öffnungsrichtung, sondern die Nocke in Schließrichtung (Beim schließen des Auslass Ventils) auf das Einstellspiel justiert werden muss. Am Besten geschieht das durch eine additive 0,1 mm Leere, die wird eingelegt und verschoben, bis die Nocke in Position ist und die Leere sich nicht mehr verschieben lässt. Danach wird die Kurbelwelle wieder auf OT gedreht und auch in das Auslass Kettenrad der Sperrstift dann in die passende Öffnung gesteckt. Jetzt kann auch hier die Schraube wieder aufgesetzt werden. Jetzt sollten die Werte noch einmal kontrolliert werden, danach werden alle Ventile auf 0,2mm Spiel eingestellt Achtung - nicht wie Serie!).

Nach Abschluss der Einstellarbeiten und Einbau der Schraube und des Riegels für den Kettenspanner, wird der Motor auf dem Motorständer gedreht und die Ölwanne kann montiert werden. Jetzt sollte nichts mehr von oben in den Motor fallen, ansonsten wird es aufwendig das Teil wieder einzufangen. Ich habe vorsichtshalber alle M6 Gewinde im Gehäuse noch einmal nachgeschnitten und neue V4A Schrauben und Sperrscheiben verwendet.

Jetzt ist die Ölwanne mit neuer Dichtung und neuen V4A Innensechskant Schrauben montiert.

Die neue Wasserpumpe wird ebenfalls vormontiert, noch ist der Ventildeckel nur zum Schutz gegen Schmutz aufgesetzt. Es fehlt noch die Halterung für die Lichtmaschine, die erst noch aufgearbeitet werden musste, auch die Riemenscheibe wird noch neu lackiert.

Die Schwungscheibe muss noch montiert werden, ebenfalls der Einfüllstutzen für Öl und Kurbelgehäuse Entlüftung.

Ich habe den Einfüllstutzen jetzt noch gereinigt, den Entlüfter entrostet und blank geschliffen und danach noch lackiert. Jetzt noch 2 neue Dichtungen rein und fertig mit neuen rostfreien Schrauben, Bundmuttern und Stehbolzen.

Die Zündanlage - dafür werde ich wieder die 1-2-3 Ignition aus dem alten Motor nehmen und die dann auf den neuen Motor abstimmen.

https://www.123ignition.de/

Die Halterung für die Lichtmaschine ist jetzt ebenfalls "schöngemacht" und montiert. Auch die Riemenscheibe ist jetzt gestrahlt und neu lackiert.

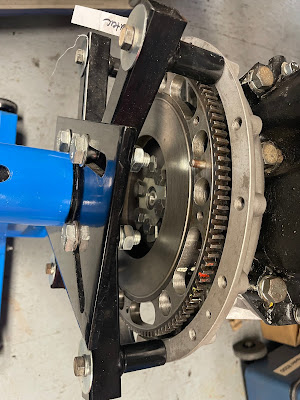

Final dann noch die von Claus erleichterte Schwungscheibe mit neuen Einstellmarken für 0 Grad und 8 Grad mit Schlagzahlen versehen und diese dann auch noch montiert.

Um die Kupplung zu montieren muss der Block vom Motorständer runter. Deshalb habe ich ihn am Kran aufgehängt um Scheibe und Druckautomat montieren zu können.

Als Kupplungsscheibe wurde eine leichte 4 Flügel Kupplung gewählt, einen Montagedorn hatte ich noch im Werkzeug, der zufällig gepasst hat. Darüber lässt sich die Reibscheibe gut zentrieren, das macht die spätere Montage des Getriebes einfacher.

Der Druckautomat ist bereits feingewuchtet und jetzt fertig montiert. Ich nähere mich immer weiter dem Zeitpunkt, wo der Motor langsam getauscht werden kann.

Jetzt muss der alte Motor raus, die Vergaser gereinigt und umgebaut werden und noch die Halterungen für die Lambda Sonden für die Abstimmung des Motors eingeschweißt werden. Das werde ich dann wohl nächstes Jahr machen müssen. Morgen ist Sylvester und da werde ich wohl nur noch die Werkstatt aufräumen :) Aber zumindest habe ich es dieses Jahr geschafft, den Motor fertigzustellen.

Ich habe daher die Kolbenböden soweit wie möglich nachgearbeitet, damit die Geometrie wieder einigermaßen passt. Jetzt ist zumindest ein Überströmen besser möglich.

Ich habe daher die Kolbenböden soweit wie möglich nachgearbeitet, damit die Geometrie wieder einigermaßen passt. Jetzt ist zumindest ein Überströmen besser möglich.